Es parte de la historia de la humanidad desde que abandonamos la Edad de Piedra. Los herreros aprendieron a combinar los metales para crear otros con nuevas propiedades. Así surgió el acero, que ha ido evolucionando para mejorar sus propiedades. De este modo, en cada presentación de coches a las que asistimos nos hablan de mayores cantidades de aceros de alta resistencia, de los que hay diversos tipos.

Uno de esos aceros, que se usa además de la industria automotriz en el mundo aeroespacial y militar (que demandan alta resistencia y poco peso) es el acero martensítico, uno de los más resistentes, a la vez que económico de producir.

Luego esos aceros hay que trabajarlos y darles forma, sin que pierdan resistencia y durabilidad. Y aquí viene lo bueno, pues investigadores de la Universidad Texas A&M han desarrollado directrices que permiten imprimir en 3D objetos muy resistentes y sin defectos con aceros martensíticos, de casi cualquier forma.

«Los aceros fuertes y duros tienen aplicaciones tremendas, pero los más fuertes suelen ser caros, salvo los aceros martensíticos”, indica Dr. Ibrahim Karaman, jefe del Departamento. de Ciencia e Ingeniería de Materiales. «Hemos desarrollado un marco para que la impresión en 3D de estos aceros duros sea posible en cualquier geometría deseada y el objeto final esté prácticamente libre de defectos».

No sólo eso. Aunque el procedimiento se pensó en un inicio para aceros martensíticos, los investigadores indican que podrá usarse para construir objetos de formas caprichosas con otros metales y aleaciones.

El acero es la mezcla de hierro con otros elementos, incluido el carbono. Los aceros de martensita se forman cuando los aceros se calientan a temperaturas extremadamente altas y luego se enfrían rápidamente. El enfriamiento repentino confina los átomos de carbono dentro de los cristales de hierro (algo que de manera natural no se produce), lo que le da a este acero su fuerza característica.

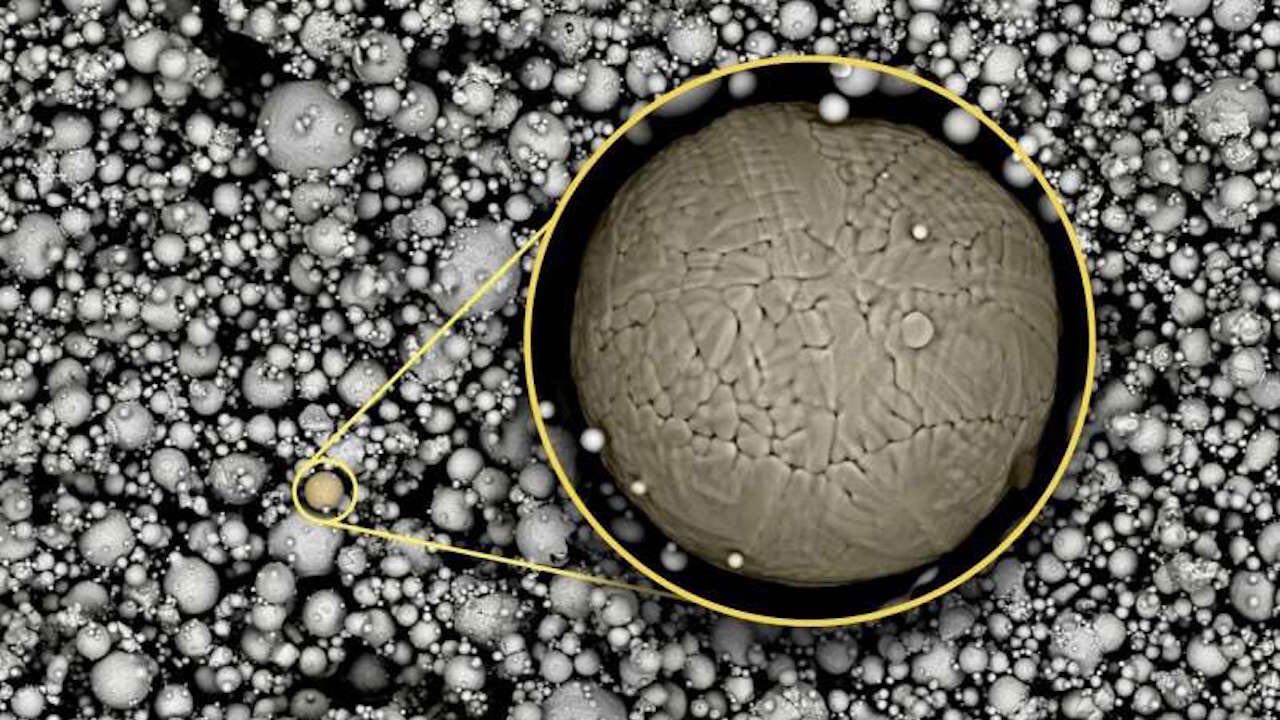

La impresión 3D permite fabricar elementos complejos capa a capa, calentando y fundiendo una capa de polvo metálico a lo largo de un patrón, con un rayo láser afilado. Esas capas, unidas y apiladas, crean el objeto impreso 3D final.

Al realizarse con láser, esa impresión tridimensional con aceros martensíticos producía defectos no deseados, en forma de poros dentro del material. Eso reducía su resistencia, incluso di la materia prima era muy fuerte. Ahora, una nueva configuración del láser podría prevenir esos defectos. Tuvieron que probar muchas posibilidades, desechando aquellas configuraciones que, si bien no producían fallos, era demasiado lentos.

Las pautas creadas por estos científicos simplifican la impresión en 3D de metales para que el producto final no tenga porosidades, incluso con otros metales como decíamos. Se trata de un paso importante para todo tipo de industrias de fabricación de aditivos metálicos que podría servir para crear piezas sencillas como tornillos y otros otras más complejos, como los trenes de aterrizaje, cajas de engranajes o turbinas.

Fuente: Acta Materialia