La escasez de semiconductores afecta inevitablemente a los arneses de cableado de los coches, y es algo que continúa perjudicando a la industria automotriz y ha llevado a algunos a sugerir que se podría acelerar la adopción de vehículos eléctricos. Muchos de los sistemas de cableado de la industria se fabrican en Ucrania, pero la producción se ha paralizado desde el comienzo de la guerra motivada por Rusia.

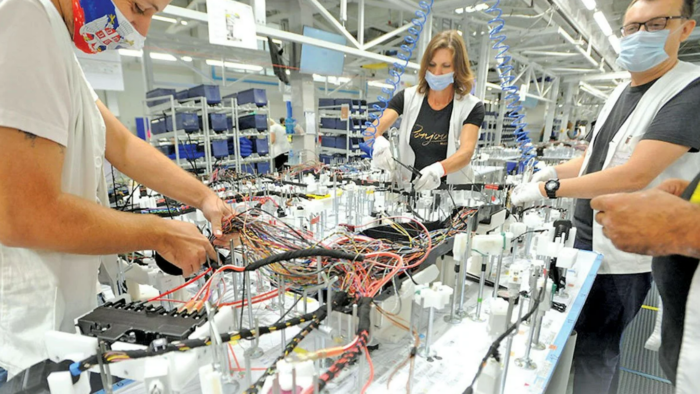

Esto ha llevado a algunos fabricantes a trasladar la producción de cableado a otros lugares. Por ejemplo, Mercedes ha empezado a adquirir arneses en México, mientras que otros proveedores en Japón han apostado por Marruecos. También se están estableciendo líneas de producción en Túnez, Polonia, Serbia y Rumania. Porque ese arnés, aparentemente una parte relativamente económica que tan solo une los cables del coche, se ha convertido en un flagelo poco probable para la industria automotriz.

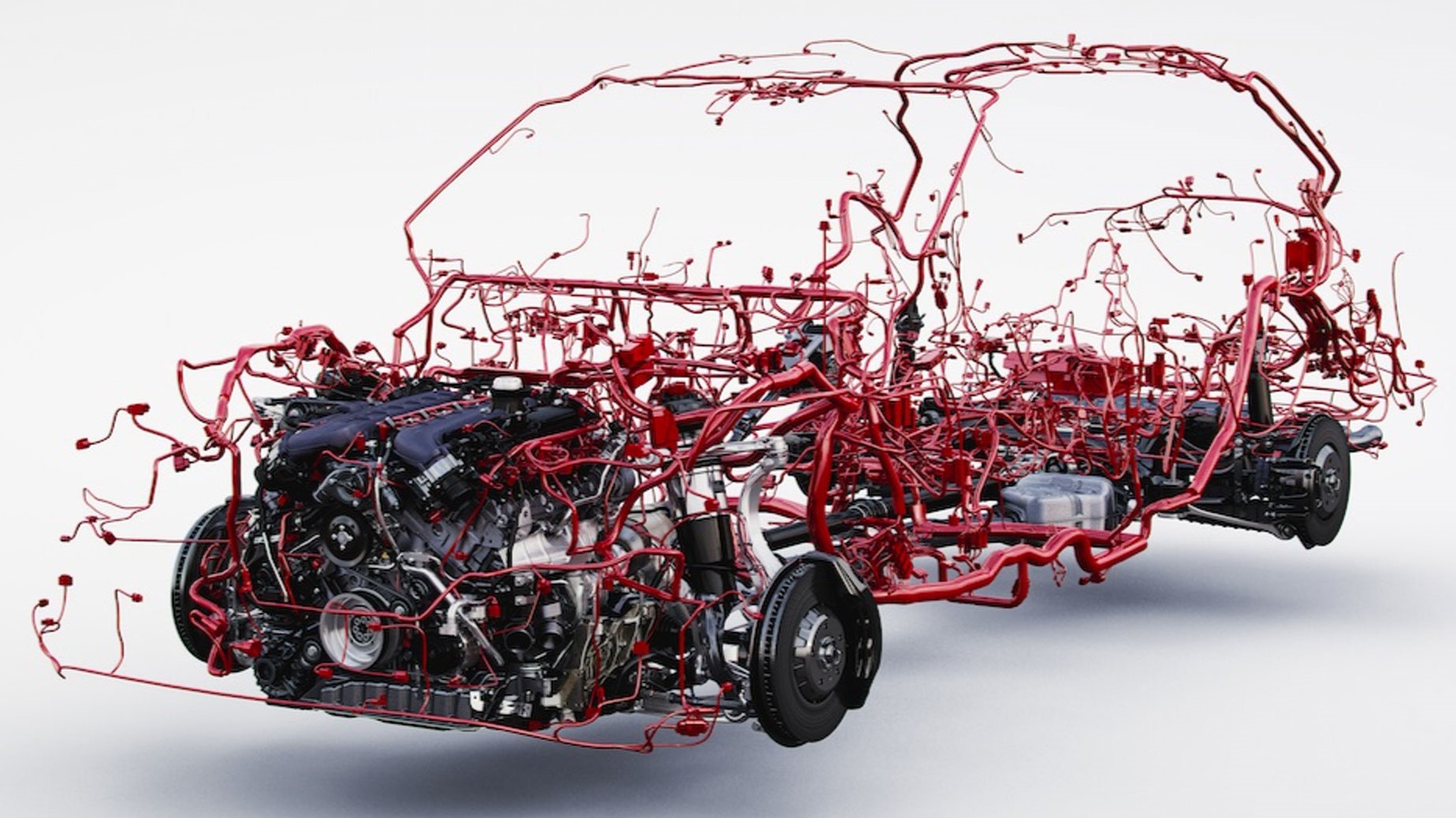

El vehículo con motor de combustión interna promedio tiene hasta cinco kilómetros de cables que se agrupan en un conjunto o arnés. Hablando con Reuters, el director ejecutivo de Bentley, Adrian Hallmark, dijo que la casa británica temía perder entre el 30 y el 40 % de su producción para 2022 si no hubiera podido encontrar nuevos proveedores. Si bien Hallmark manifiesta que han podido encontrar fuentes de producción alternativas, su enfoque se ha centrado ahora en el desarrollo de un arnés de cableado más sencillo.

Esto es especialmente bueno para los vehículos eléctricos, similar a los utilizados por Tesla, ya que estos arneses pueden fabricarse por secciones en unas líneas de producción automatizadas. Y también son más ligeros que los arneses tradicionales. “El modelo Tesla, que es un concepto de cableado completamente distinto, no podíamos adaptarlo de la noche a la mañana”, afirmó Hallmark. “Es un cambio fundamental en la forma en que diseñamos los automóviles”, lo que conlleva una concepción completamente nueva para desarrollarlos.

Según el proveedor mundial de cableado y alambres Leoni, muchos fabricantes de automóviles están trabajando con él en soluciones automatizadas para las enormes tiras que necesitan los coches eléctricos. En particular, la compañía está desarrollando unos arneses modulares que se dividirán de seis a ocho partes, lo que permitirá la producción automatizada. BMW es uno de los fabricantes que busca utilizar arneses modulares como estos en un futuro más cercano que lejano, de acuerdo con lo mencionado por un portavoz de la marca.

Asimismo, una start-up californiana con el nombre de CelLink ha desarrollado recientemente un “arnés flexible” plano y automatizado que ya está siendo utilizado por varios coches eléctricos. Y lo mejor es que las líneas de producción de la empresa pueden cambiar entre diferentes diseños de arneses en solo 10 minutos. Según el director ejecutivo Kevin Coakley, CelLink también tarda solo dos semanas en enviar arneses rediseñados en comparación con hasta 26 semanas para cambiar un arnés de cables convencional.

Fuente: Reuters