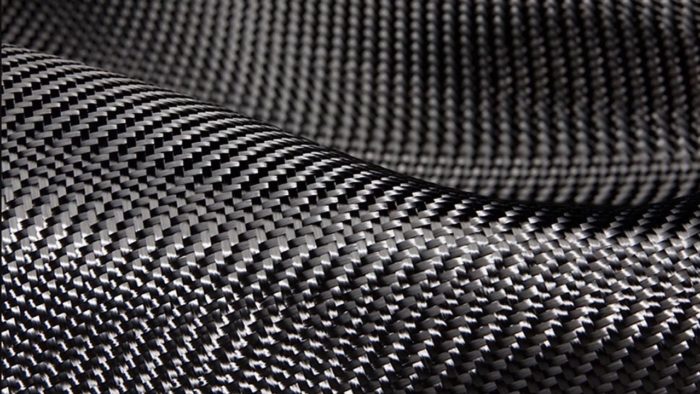

La fibra de carbono ha gozado de un gran éxito en la esfera automotriz durante mucho tiempo debido a sus beneficios estructurales y su ligereza. Sus ventajas se han visto aplicadas no solo a superdeportivos exóticos de McLaren y Ferrari, también en productos eléctricos urbanos como el BMW i3. Sin embargo, producir este compuesto puede ser muy costoso, pero un experto en el campo ha descubierto una manera de producirlo en masa de manera más eficaz, eficiente, ecológica y accesible.

Retrac Composites, una compañía establecida en Reino Unido como especialista en complejas piezas para clientes de alto nivel, ha ideado una nueva técnica de moldeo por compresión que, según afirma, puede hacer que este exclusivo material sea algo más accesible. Esta innovación se beneficia de la participación de la entidad en la Fórmula 1 como proveedor de componentes y se combina con fibras de origen vegetal, biorresinas y fibra de carbono reciclada.

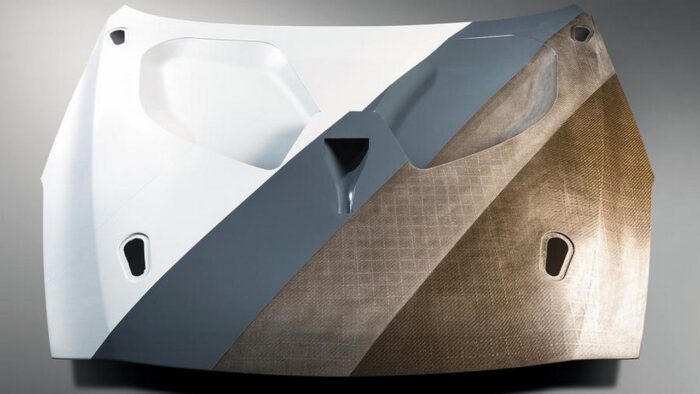

La nueva gama de compuestos emplea cinco opciones diferentes sostenibles o recicladas que se han desarrollado para brindar un nivel de accesibilidad sin comprometer la sostenibilidad o el rendimiento. También muestra una gran cantidad de opciones de fibra de carbono reciclada y fibra natural que se pueden aplicar a varias estructuras diferentes. Estos materiales consisten en un lino no tejido (RCF), fibra de carbono reciclada (RC2), lino Evopreg ampliTex y powerRibs, termoplástico de vidrio tejido y termoplástico de carbono tejido.

Tradicionalmente, si querías montar una estructura de carbono, se requería un largo proceso de tejido que necesitaba que los maestros del material colocasen capas de tejido de fibra en un molde, lo reubicaran en una bolsa de vacío y lo comprimiesen. Luego, debía colocarse en un autoclave a, aproximadamente, 200 grados Celsius (°C) y seis bares de presión durante cuatro/seis horas. Esto utiliza una cantidad extraordinaria de energía, con costes de más de 550 euros por ciclo. Sí, las piezas de fibra de carbono son increíblemente caras de crear.

Retrac insiste en que puede reducir este proceso a tan solo cuatro minutos con su sistema de moldeo por compresión, el cual hace empleo de una estera seca que luego es seguida por una resina premezclada que ya ha sido comprimida y calentada. Así se eliminan varios y costosos pasos de fabricación reduciendo notablemente el uso de energía. Ciertas empresas ya se han adaptado al moldeo por compresión para sus productos, pero la nueva prensa de tornillo de 60 toneladas de esta empresa es lo que marca la diferencia.

La prensa funciona con servos eléctricos en lugar de un sistema hidráulico convencional, lo que significa que el consumo de energía es menor durante la fase de compresión. Eso se da porque estos servos solo necesitan energía cuando la prensa está cerca de la estructura. Con este método, que se beneficia del software personalizado de Retrac, la producción de compuestos de fibra de carbono no solo reducirá significativamente los tiempos de producción, sino que vendrá con una mejor calidad de los paneles, haciéndolo más asequible para más marcas.

Además, se consigue un levado estándar de calidad utilizando un conjunto de fibras y resinas naturales. De hecho, todas las biorresinas usadas tienen la mayor proporción de ingredientes sostenibles de base biológica del mercado. Aún con unos márgenes de error prácticamente inexistentes y a la alta velocidad del proceso, Retrac será capaz de fabricar decenas de miles de piezas por año y espera que las piezas compuestas sean más accesibles para un mayor número de fabricantes de vehículos y, por ende, aprovechable para un mayor público.

Fuente: Just-Auto