Imagina que puedes sustituir docenas de componentes soldados por un único módulo, fabricando enormes piezas individuales. No es algo nuevo, recuerdo cuando Apple hizo algo similar con sus portátiles, fabricado a partir de una sola plancha de aluminio, lo que evita el ensamblaje de distintas piezas. Esto llega ahora a la automoción y con ello se simplifica mucho la fabricación de coches, reduciendo en algunas áreas hasta un 40% los costes.

Tesla ha sido pionera empleando las Giga prensas, una máquinas de fundición enormes para fabricar grandes piezas individuales, reduciendo el trabajo necesario por unidad, incluido el de robots (que no se cansan, pero cuestan un pico). Uno de esos módulos puede evitar soldar oi unir de otro modo hasta 60 componentes. Sin duda, una ayuda a ser uno de los fabricantes más rentables del planeta.

En un contexto como el actual, con precios de coches nuevos al alza y una inflación galopante en las materias primas, ¿es esta una solución que puede ayudar a que la industria preserve sus márgenes de beneficios y puedan seguir ofreciendo productos asequibles para la mayoría?

¿Qué es una Giga prensa?

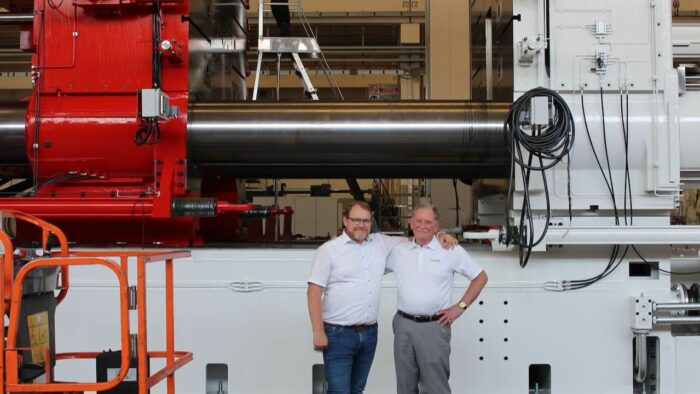

El término Giga prensa (Giga Press) fue acuñado por el CEO de Idra, Riccardo Ferrario, cuando recibió el primer pedido de una máquina OL 5500 CS HPDC, en mayo de 2019. De hecho, ya tiene su propia entrada en la Wikipedia.

Su funcionamiento es muy sencillo, ya que se trata de forzar la aleación de metal fundido dentro de un molde reutilizable. Luego se abre ese molde para retirar la pieza terminada, una vez que se haya solidificado. Tras enfriar el molde, se limpia con robots y tras un par de minutos comienza el siguiente ciclo. El aluminio fundido se inyecta en el molde a 10 metros por segundo de velocidad, para llegar a producir hasta 500 piezas en un día.

Luego «apenas» hay que recortar la fundición, medir, verificar que no hay imperfecciones y enviar a mecanizado para los últimos ajustes. Suena sencillo, pero hay que fundir los lingotes y recortes de aluminio en un horno a 850º hasta que se vuelve líquido (se emplea gas natural). Y hay que tener cuidado con los óxidos e ir eliminando impurezas en todo el proceso.

Idra Group es una empresa italiana que fue absorbida por el grupo chino LK Industries en 2008. Lleva desarrollando Giga prensa desde 2016. No son los únicos que las fabrican en el mundo. En Europa encontramos a Bühler Group, en Japón a Ube o Shibaura y en China a otros como Yizumi y Haitian.

Las Giga prensas en automoción

En realidad, las Giga prensas pueden fabricar piezas enormes para cualquier cosa, pero es la automoción lo que las está dando a conocer. Tesla compró en abril de 2020 las dos Giga prensas más grandes del mundo. Su objetivo, fundir en una sola pieza el chasis trasero y los rieles de protección del Tesla Model Y. En palabras de Elon Musk, con esta maquinaria están «tratando de hacer coches de tamaño completo de la misma manera que se hacen los de juguete». Literalmente.

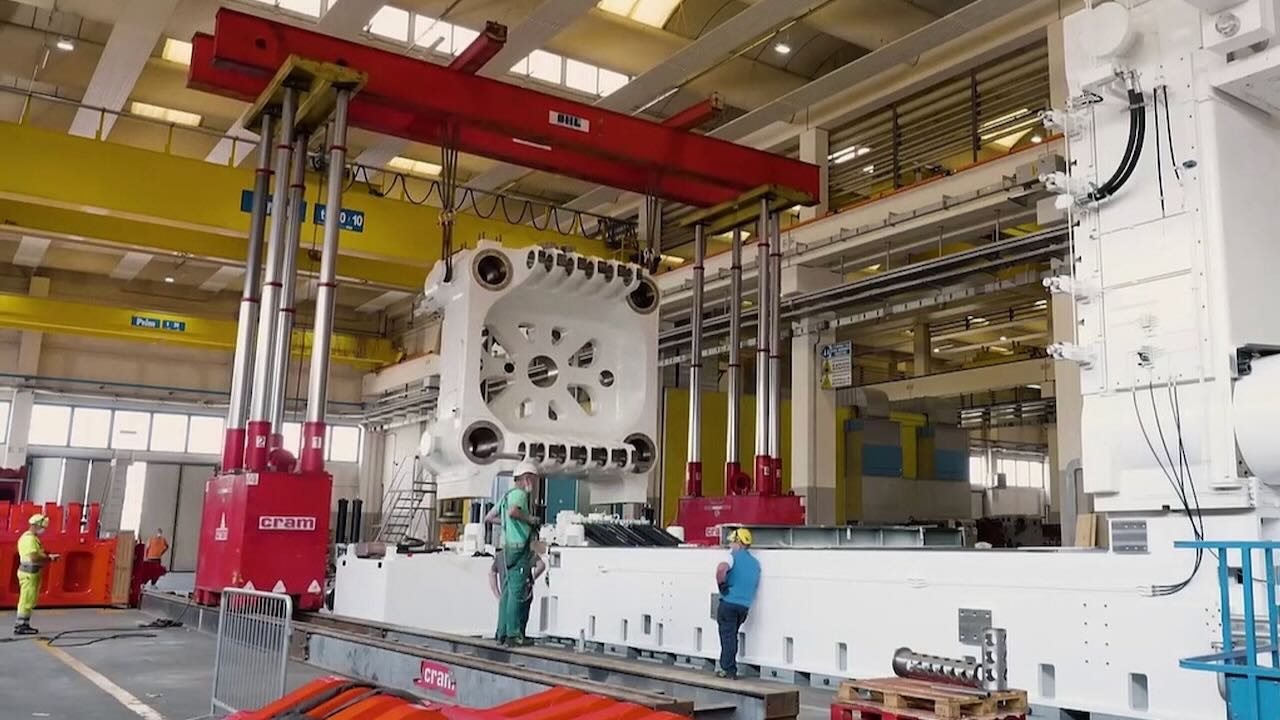

Año y medio después tenía ya once unidades en sus fabricas de Shanghái, California, Berlín y Texas… además de espacio preparado para más. Porque ocupan lo suyo. Idra tiene Giga prensas de distintos tamaños, desde 19,7 x 7 x 6 metros hasta 22 x 8 x 6,5 metros (como una casa pequeña). Con una fuerza de cierre salvaje, que oscila entre 5.500 y 9.000 toneladas métricas. Esta última se envió a Tesla para que fabrique su Cybertruck.

Las piezas más grandes que salen de esas prensas gigantes son de 2,2 metros de ancho. Ahora se usan sobre todo para los chasis delanteros y traseros, pero se trabaja para añadir piezas fundidas de plataformas centrales que incorporen cajas de batería.

Es una tecnología que sin duda simplifica el proceso de producción de automóviles. Si hoy en un coche eléctrico el paquete de baterías representa entre un 25 y 40 % del precio de coste, habrá que intentar que el resto cueste menos. Tras el motor, el segundo componente más caro del coche es el chasis. Y Riccardo Ferrario asegura que sus maquinas pueden ahorrar un 30 % del coste. No suena descabellado si atendemos a cifras que da Tesla. Aseguran que en su fábrica de Alemania producen un Model Y en 10 horas, tres veces más rápido que sus rivales.

Esto es lo que hace que el negocio suba. Según un análisis de la consultora AlixPartners, el mercado mundial de fundición a presión de aluminio alcanzó 73.000 millones de dólares en 2022. Se prevé que supere los 126.000 millones de dólares en 2032. Esto propiciará que se emplee en los coches más aluminio. Es un material muy apreciado por su ligereza y se emplea en muchas partes, como los motores. En 2019 se usaban 179 kg y se espera que vaya aumentando su uso hasta los 200 kg por coche en 2025, según un estudio de European Aluminium.

Problemas de las Giga prensas

Desde Idra aseguran que un 80 % de los fabricantes empleará este sistema de fundición a presión para las futuras plataformas de coches eléctricos. ¿Por qué no hacerlo si ahorra tantos costes? Hemos leído que Volvo planea instaurarlo y se dice que Idra tiene contratos con otros fabricantes de coches y componentes más allá de Tesla (se habla de Toyota, General Motors, Hyundai, o Nio).

Las dudas, en palabras de expertos en fabricación, son los riesgos de calidad y flexibilidad. Un único defecto puede comprometer un módulo por completo y dificultar la reparación si algo sale mal. No se puede fallar en el diseño inicial ya que no habría marcha atrás. No es lo mismo fallar en el diseño de una pieza que se va a instalar sobre otra en una cadena de montaje que en 60 al mismo tiempo.

También dificultaría mejoras futuras de un vehículo, pues financieramente esas piezas serán muy complejas de amortizar… salvo que se repitan una y otra vez en diferentes vehículos, como demuestra el uso de una misma plataforma en diferentes marcas y modelos.

De hecho, Volkswagen había barajado la fundición a presión para su futuro modelo Trinity… pero ha retrasado el proyecto al menos hasta 2030. La industia automotriz tiende a ser conservadora y cuesta alterar procesos establecidos a veces desde décadas… pero ¿llegará tarde a este nueva forma constructiva?