Si alguna vez te has preguntado qué diferencia de coste tiene el respiradero en un Honda y en un Toyota o cuánto puede pesar el soporte del claxon de un BMW, el jefe de esta empresa también tuvo la misma idea. Su solución fue crear una empresa para desmontar todos y cada uno de los componentes de un coche, el más mínimo detalle incluido para así poder comparar la diferencia de los materiales de cada marca, una información bastante codiciada que es utilizada por los fabricantes para mejoras en sus vehículos.

Esta historia no es nueva, de hecho, los fabricantes de coches llevan tiempo comprando los modelos de sus competidores para ver cómo trabajan y producen sus vehículos. Además, mediante esta observación de las piezas competidoras en el mercado se pueden encontrar distintos materiales y abaratar costes. Es el llamado benchmarking competitivo.

En ocasiones este trabajo de desmonte se realiza en la propia fábrica de la marca pero otras tantas se contratan empresas externas como la que hoy mostramos en este artículo. Tiene el nombre de Munro y asociados y, tal y como se puede observar en las imágenes, llevan a cabo su trabajo minuciosamente.

Dentro de está industria de «investigación», Munro se encuentra entre las más demandadas ya que ofrece puntuaciones de las piezas examinadas que ayudan a mejorar la competitividad en el mercado. Guardan esa información en decenas de archivos en papel donde describen una a una las piezas de los modelos estudiados. Además, expuestos como si de un laboratorio científico se tratara, la empresa coloca cada una de las piezas examinadas en bolsas de plástico las más pequeñas o atornilladas a un panel.

Una publicación compartida de David Tracy (@davidntracy) el

Entre otros modelos, Munro desmontó un BMV i3 en más de 54.000 piezas, 31.000 mecánicas y 23.000 eléctricas. Analizando una a una su peso, coste y tiempo de fabricación necesario. El resultado, un informe de 23.000 páginas que se vende a los fabricantes más interesados en conocer los detalles de este híbrido para ciudad. Dentro de las espicificaciones del vehículo, Munro recoge que la pieza de soporte del claxon cuesta 18 centavos, pesa 3 gramos y se tarda tan solo 10 segundos en producir.

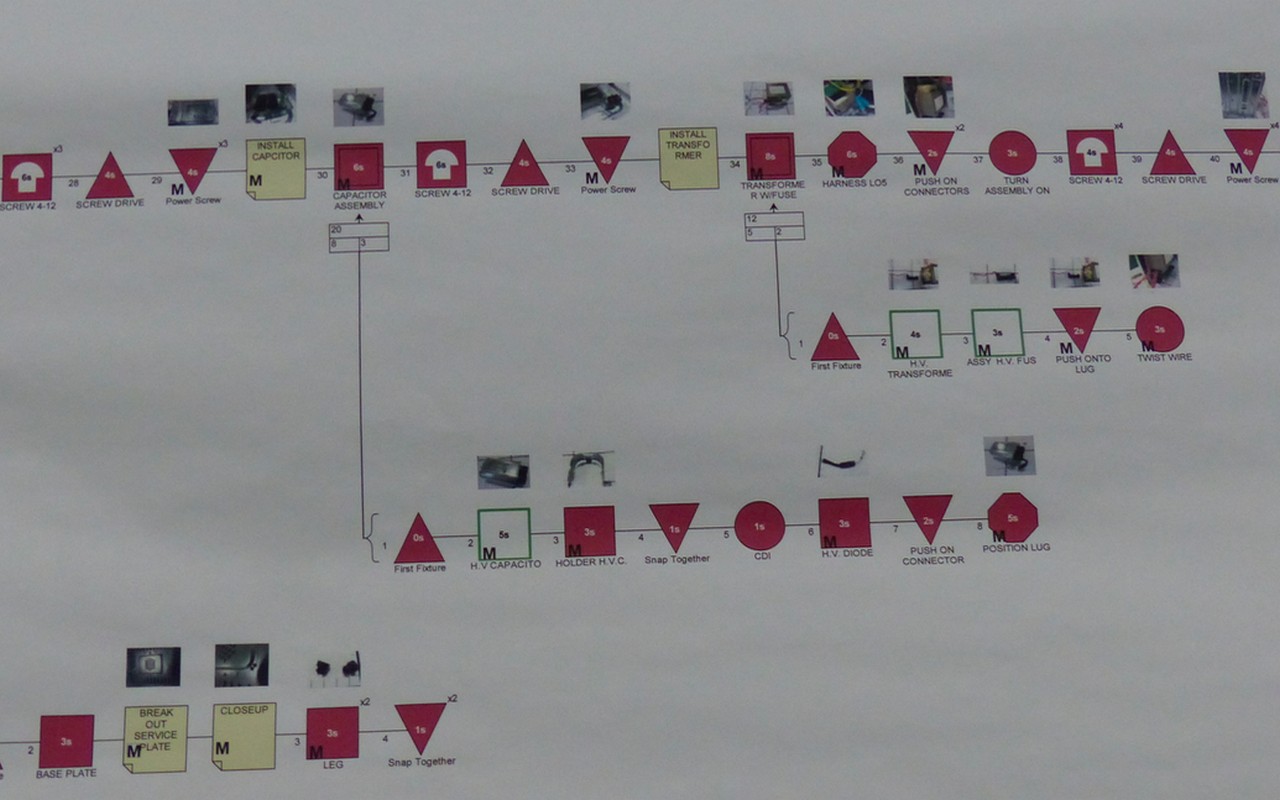

Fruto de los procesos de análisis que llevan a cabo en Munro se genera el llamado mapa de costos en el que se muestra gráficamente datos posibles gracias a décadas de experiencia en investigación donde se representan las piezas examinadas computarizadas y el coste de cada una de ellas. Además, también se expresa paso a paso el proceso de producción del modelo examinado. Tiene sentido entonces que, como comentan los ingenieros de la empresa, con frecuencia la hoja puede ser varios metros de largo y tiene un aspecto como el de la imagen. El informe completo del BMW i3 puede llegar a los 150.000 dólares.

Conocer estos datos no es sencillo. En ocasiones, un cojinete tiene un grado de acero especial del que se desconoce su tiempo de de producción por lo que se envía a un laboratorio para averiguar el grado de acero y así determinar las características exactas del producto. Otras veces, también se deben destruir algunas piezas para descubrir su interior, como es el caso del volante del BMW antes mencionado, el cual tuvieron que cortar para averiguar cuánto metal se encontraba bajo la cubierta de plástico.

Un coste complicado de averiguar es la mano de obra puesto que en ocasiones el estampado está deteriorado o es prácticamente inexistente. Información que Munro averigua mediante la comparación con piezas similares fabricadas en el mismo lugar. A modo de reto, las mismas marcas contratan los servicios de esta empresa para ver cuánto de cerca se encuentran sus predicciones con la sorpresa de que muchas veces llegan a descubrir información privilegiada al alcance de muy pocos.

1/6Fotos

1/6FotosImágenes: David Tracy