Hablar del Mercedes-AMG One es hacerlo de uno de los coches más esperados de los últimos tiempos. Fue en 2017 cuando fue presentado en forma de prototipo, bajo el nombre de Project One y prometiendo llevar tecnología de la Fórmula 1 a la calle. El caso es que el proyecto ha sufrido varios retrasos por cuestiones a nivel mecánico, pero ahora parece listo para llegar a sus compradores. El superdeportivo ya ha entrado en producción y las primeras entregas tendrán lugar a finales de este mismo año.

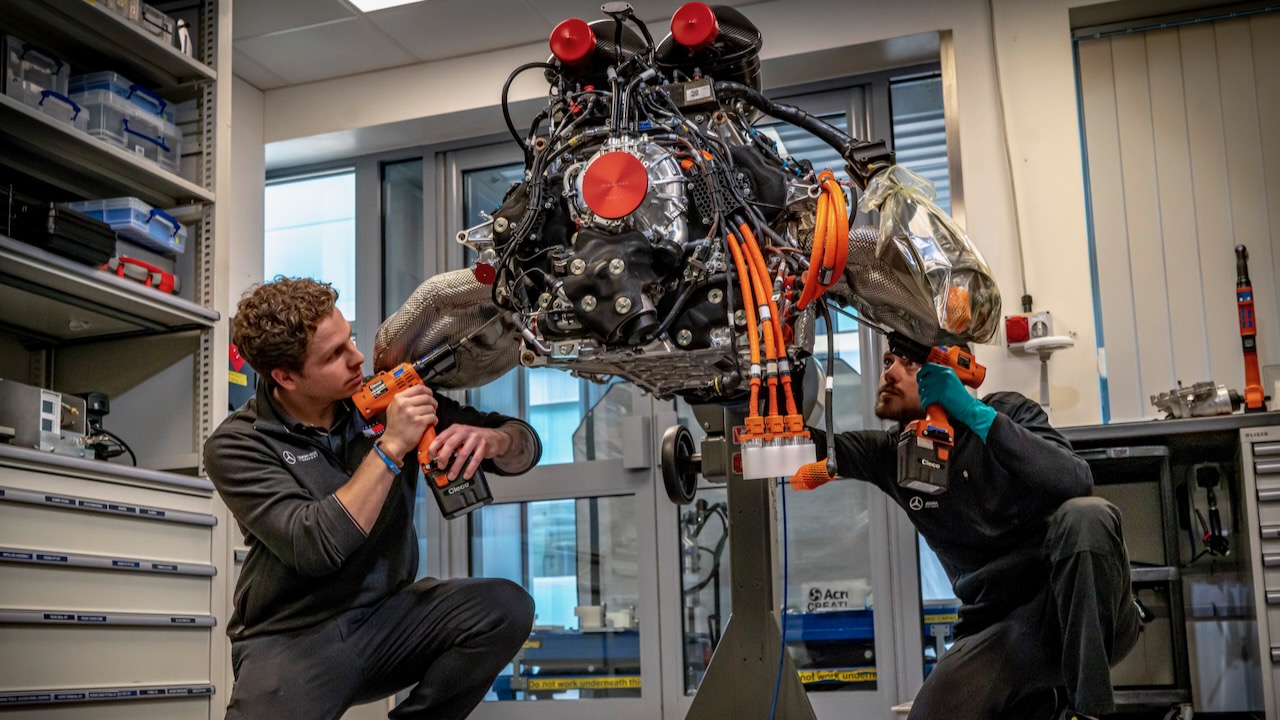

Las instalaciones de Multimatic de Coventry (Reino Unido) son las que ensamblarán las 275 unidades del Mercedes-AMG One gracias a los componentes que vienen de distintos sitios. Por ejemplo, el sistema de propulsión híbrido procedente de la Fórmula 1 proviene de Mercedes-AMG High Performance Powertrains en Brixworth (Reino Unido) y hay otras partes que viajan desde la sede de Affalterbach (Alemania). Sobra decir que se trata de un vehículo especial y que se hace de forma artesanal en un alto porcentaje.

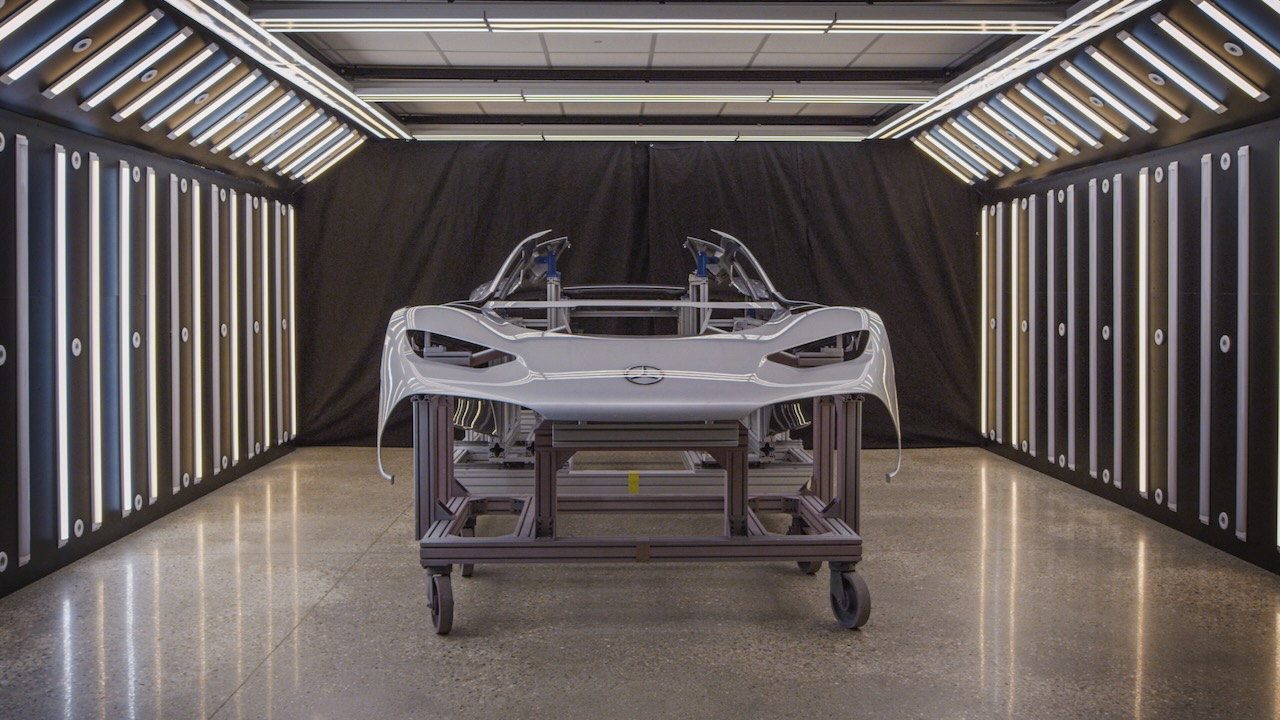

Algunos subsistemas se ensamblan previamente para probar su funcionamiento y luego se desmontan para ser instalados en el vehículo posteriormente. Es el caso del monocasco de fibra de carbono o de las partes desmontables de la carrocería del Mercedes-AMG One. Hay que revisar que todo esté bien unido con precisión milimétrica, algo difícil si tenemos en cuenta que en algunas partes el grosor es de apenas 1,2 mm. Cuando comprueban que todo encaja, se desmonta y pintan a mano las diferentes partes.

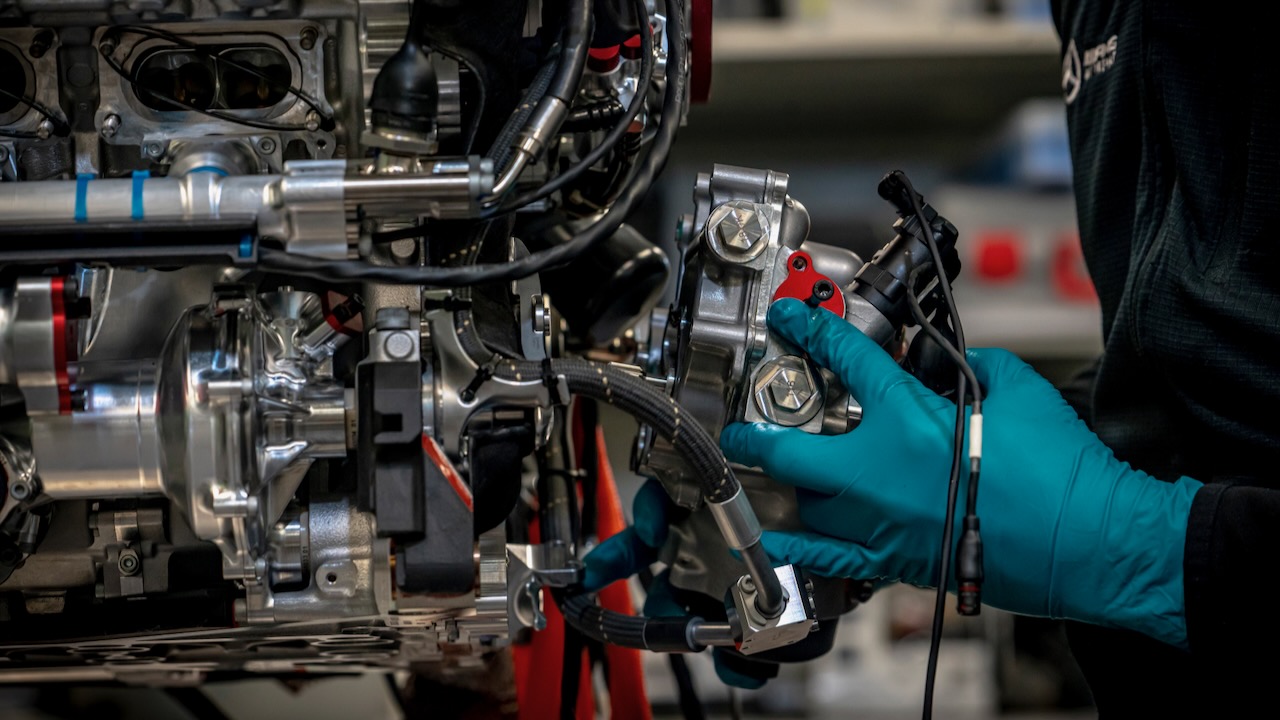

Lo mismo ocurre con la mecánica V6 turbo de 1.6 litros, de la batería o de los cuatro motores eléctricos que tiene. Siguen el mismo proceso que con los monoplazas de Fórmula 1 para que todo funcione correctamente. El caso es que en la producción de este ejemplar participan más de 50 especialistas, cada uno dedicándose de forma individual a su parte. Aunque la producción termina por la prueba en un circuito cercano, vamos a citar las 16 estaciones que se siguen durante su producción:

- Estación 1 a 4: Ensamblaje de partes mecánicas y componentes de bajo voltaje, además de componentes esenciales del tren motriz, incluida la electricidad.

- Estación 5 a 6: Montaje de batería y conexiones de alto voltaje, pruebas de funcionamiento de motores de combustión y eléctricos, y puesta en marcha.

- Estación 7: Instalación Interior.

- Estación 8: Inicio de la instalación de los paneles exteriores de la carrocería, puertas y paneles laterales.

- Estación 9: Continuar con la instalación exterior. Almeja delantera y trasera.

- Estación 10: Instalación final de carrocería exterior.

- Estación 11: Montaje de ruedas y paneles de suelo.

- Estación 12: Regulación de ruedas y faros.

- Estación 13: Dinamómetro de rodillos para probar el vehículo en todos los modos de conducción.

- Estación 14: Prueba NVH de cuatro postes (ruido, vibración, aspereza), ajuste fino si es necesario.

- Estación 15: Prueba de lluvia monzónica.

- Estación 16: Cabina de luz con inspección visual de todas las superficies y pruebas técnicas de funcionamiento de todos los componentes.

Galería de fotos:

1/15Fotos

1/15Fotos